強み・技術

製造技術力

革新的なモノづくりと

高品質・低コストの実現

高品質と低コストを追求し、常に変革に挑戦し続けることが当社の強みです。

工程設計においては、大量生産での自動化・効率化から、

少量生産における最適な製造フローの構築まで、柔軟に対応します。

製品設計段階から製造視点を取り入れることで、フロント・ローディングを実践。

ロボットやデジタルツインによる革新的な自動化で、

高品質な製品を短納期・低コストで提供します。

自動化技術

作業者に負荷の掛かる作業、繰り返し作業、単純作業等を ロボットによって自動化することで、安定した品質を実現します。

当社の自動化技術の基盤は、メカ設計、制御設計、ハード・ソフト設計など、多岐にわたる製造技術から成り立っています。

長年培った設計技術を活かし、設備効率の向上や最適工法の追求により、高品質とコスト削減の両立を実現。

生産性の向上と作業効率の改善を通じて、お客様の製造現場に新たな価値を提供いたします。

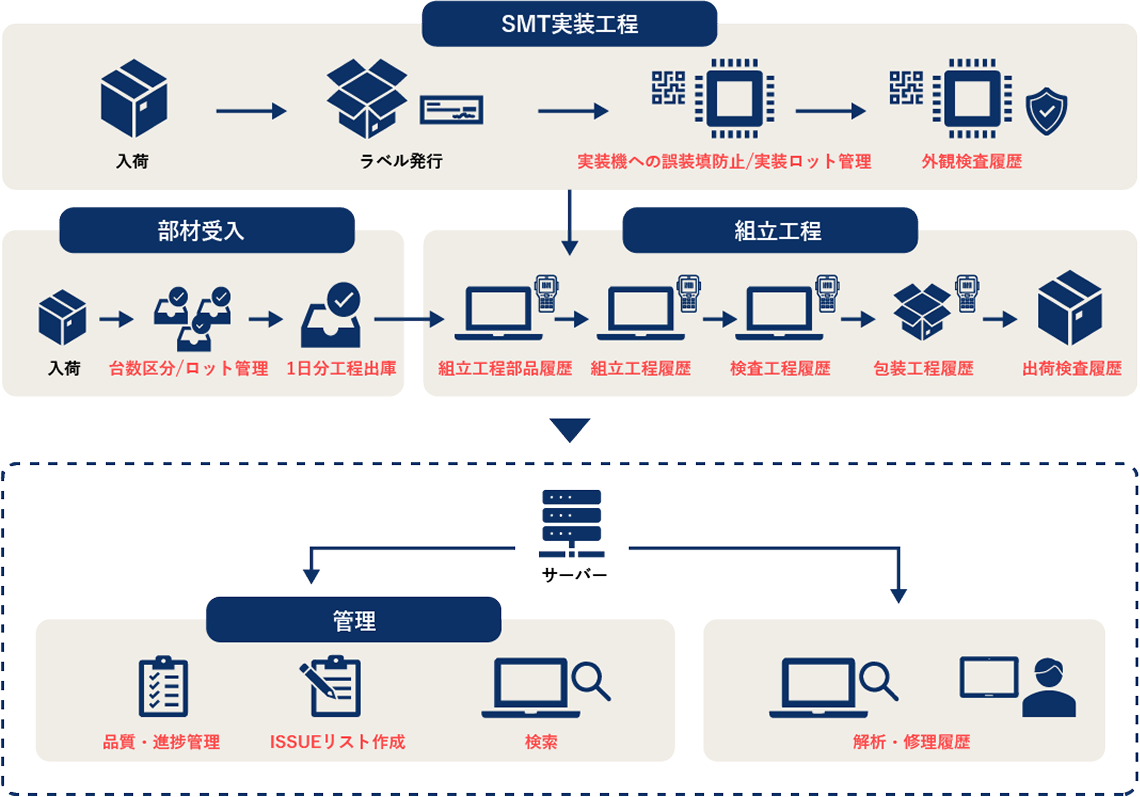

トレーサビリティ

システム

製造工程を「見える化」することで、

不良品の流出防止と不具合発生時の

迅速な対応を実現

お客様に安心・安全な製品を

確実にお届けします

- 変化点管理

- 原材料から完成品まで

一貫した履歴管理 - 各製造工程での

データ収集・分析・活用 - リアルタイムでの

品質モニタリング

製品の原材料の入荷から出荷まで、全ての製造工程における作業情報を正確に収集・管理するシステムを構築しています。

各工程での詳細な記録により、品質管理の精度を高め、万が一の品質問題発生時には、該当製品の製造履歴を即座に特定。

迅速な原因究明と対策実施を可能にします。お客様に安心と信頼をお届けするため、製品の製造履歴管理を通じて、

品質保証体制の強化に努めています。

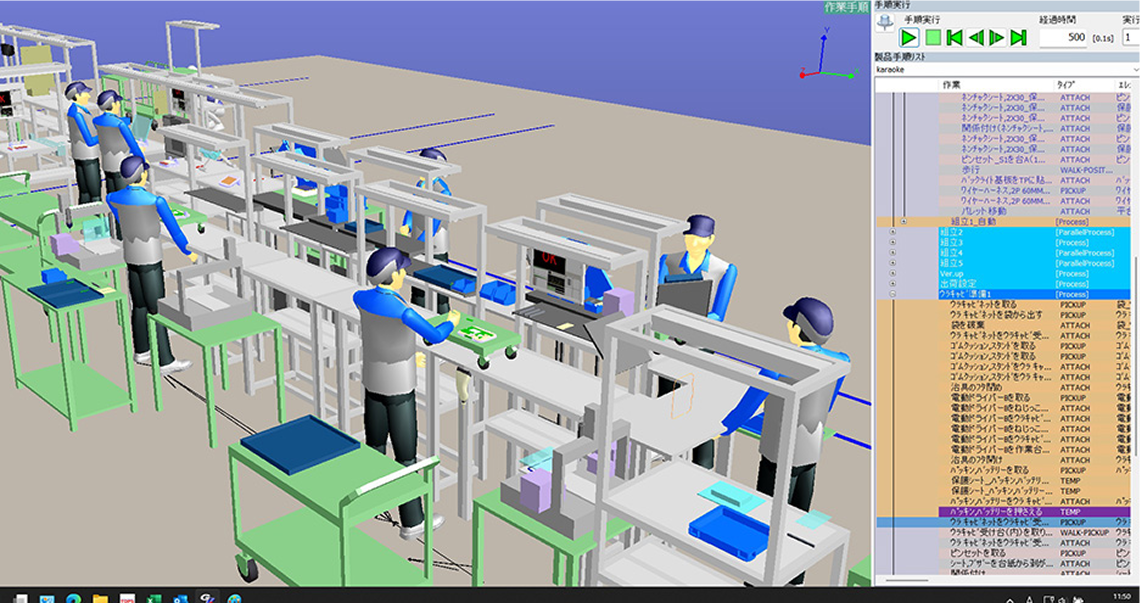

デジタルツイン

3D-CADデータと設計情報を統合し、組立情報を含めた精密な3Dモデルを構築。仮想空間上で生産ラインや設備の検証を行い、

VR技術を活用した体験型シミュレーションにより、事前に問題点を発見・改善。実際の製造工程における課題を最小限に抑えます。

デジタルとリアルの融合により、効率的な生産準備と高品質な製造プロセスを確立します。

保有設備

SMTライン

3回のカメラ画像検査とX線検査による即時フィードバック対応およびバラツキ数値管理により、高い実装品質(1.6PPM以下)を実現します。

生産概要

- 生産能力 4ライン(実装点数:15,600万点/月)

- 実装品質 1.6PPM以下

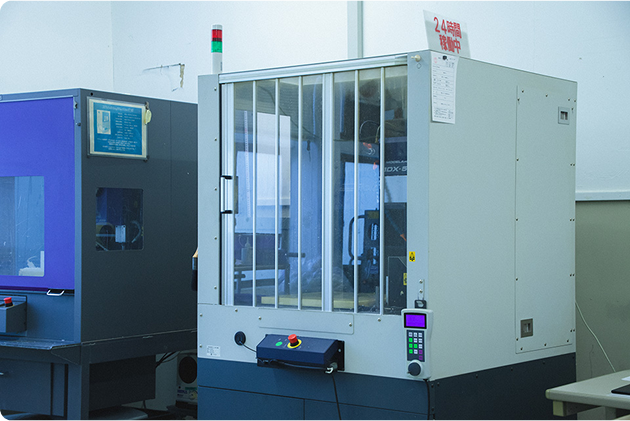

3D切削加工機

CAD設計図をCAMにて加工パス生成し、3次元切削加工する装置です。製品開発時の設計検証や、生産工程で使用する治具の製作など幅広く活用しています。

3Dプリンター

製品開発時の設計検証に活用し、外観や部品同士の干渉確認を行うことで、設計ミスを未然に防ぎ、開発期間の短縮を実現しています。

その他設備

- 基板分割機

- 卓上ロボット

- 全面噴流はんだ付け装置

- 卓上はんだ付けロボット

- 防湿剤塗布装置

- 直立ボール盤

- 堅型帯鋸盤

- ライトタイプ立フライス盤

- 精密旋盤

- パネルソー

- カットマンMAX